金属粉末射出成形(MIM)とは?海外調達のメリットを徹底解説!!

- 海外加工調達

- ターゲット調達

金属粉末射出成形(MIM)とは?

金属粉末射出成形(Metal Injection Molding:MIM)は、プラスチック射出成形と金属粉末冶金の技術を融合させた革新的な金属部品製造技術です。微細な金属粉末(10ミクロンレベル)を原料として使用することで、チタンやステンレスなど従来の加工方法では困難とされていた難加工材でも、複雑形状の部品をニアネットシェイプ(Near Net Shape)状態で製造することができます。

2025年のMIM市場動向

世界の金属射出成形市場規模は2024年に46億5000万米ドルと評価され、2032年には89億9000万米ドルに達すると予測されており、年平均成長率8.60%で着実な成長を続けています。特に自動車産業が市場の35%を占め、次いでエレクトロニクス分野が年率12.5%という高い成長率を示しています。

近年では、自動車、精密機械、電気機器、通信機器、医療機器など幅広い分野で採用が進んでおり、特に小型化・高精度化が求められる部品製造において、なくてはならない加工技術として注目を集めています。

鋳造・鍛造との違い

同じく金型を使用する加工方法として、鋳造や鍛造がありますが、MIMにはそれらとは異なる特徴があります。

各加工方法の特徴

- 鋳造:金型に溶かした金属を流し込み冷却して固める手法

- 鍛造:インゴットを金型で挟み込みプレスして引き延ばす手法

- MIM:金属粉末と樹脂を混合して射出成形後、脱脂・焼結を行う手法

MIMでは金属粉末のみでは固化できないため、つなぎの役割を担う樹脂(バインダー)を混合します。成形後に脱脂・焼結工程を経ることで、高密度で強度の高い金属部品が完成します。

MIMの5つの特徴とメリット

1. 難加工材でも複雑形状に対応可能

超硬金属、チタン、ステンレス、タングステンなど、切削加工が困難な難加工材でも、材料ロスを最小限に抑えながら製造できます。切削加工では避けられない切り粉の発生がないため、材料効率が極めて優れています。

2. 高精度での加工を実現

MIMは非常に高い寸法精度を誇ります。以下の公差データをご覧ください。

MIM公差と表面粗さ(参考値)

| 製品寸法(mm) | 一般公差 | 特別公差 |

|---|---|---|

| 5以下 | ±0.07% | ±0.05% |

| 5~10 | ±0.1% | ±0.08% |

| 10~20 | ±0.15% | ±0.10% |

| 20~30 | ±0.2% | ±0.15% |

| 30~50 | ±0.3% | ±0.25% |

| 50~ | ±0.5% | ±0.3% |

| 角度 | ±0.5° | ±0.3° |

| 最小肉厚 | 0.8mm | 0.3mm(局部) |

| 平面度 | 長さ×0.6% | 長さ×0.3% |

“金属粉末射出成形(MIM)を選定する際の3つの基準と製品設計のポイント~MIM入門講座(3)”. minsakuみんなの試作広場.

https://minsaku.com/category01/post258/,(参照)

表面粗さ:Rmax6~8μm(Ra1.5~2)

鋳造の中でも比較的精度の高いロストワックスの一般公差が±1%であることを考えると、MIMの精度の高さは際立っています。

3. 大量生産が可能

金型を使用した製法のため、一度金型を製作すれば大量生産が可能です。難加工材であっても、従来の方法に比べて大幅に製造時間を短縮できます。

4. コストダウンの実現

MIMは中間加工工程を大幅に削減できるため、トータルコストの削減につながります。複雑形状であればあるほど加工工程が増えるため、MIMのコストメリットはより大きくなります。

5. 環境対応・サステナビリティへの貢献

MIMは材料ロスが少なく、エネルギー消費も比較的少ない製造プロセスです。SDGsやカーボンニュートラルが求められる2025年の製造業において、環境負荷の低い加工方法として注目されています。

MIM部品の海外調達による課題解決事例

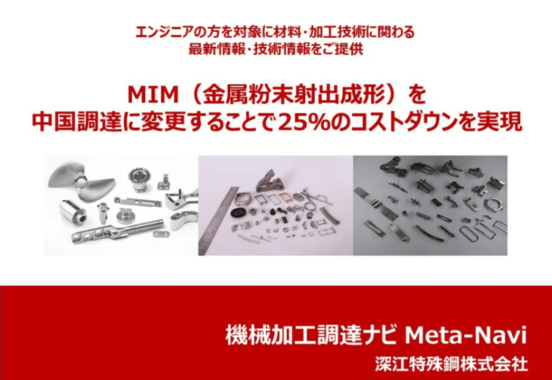

■事例① 量産コスト25%削減

MIM部品を日本から海外調達に切り替えることで、量産コストを25%削減に成功しました。人件費および加工費が日本と比較して安価であったため、大幅なコストダウンを実現できました。

■事例② 試作コスト50%削減

海外調達への切り替えにより、試作コストを50%削減することができました。特に金型の製作費用が半額となったことが大きく寄与しています。

■事例③ 量産初回納期25%短縮

日本では2.5か月かかっていた納期を、1.5か月に短縮することに成功しました。交代制によるノンストップ生産体制により、作業時間を最大限確保できるためです。

金属粉末射出成形(MIM)ならメタナビを運営する深江特殊鋼にお任せ下さい!

メタナビを運営する深江特殊鋼株式会社は、鋼材商社として全国規模の協力企業ネットワークを構築しています。そのため、お客様の多様なご要望にお応えすることが可能です。

当社の強み

- 材料の手配から加工、研磨、表面処理までの一括対応

- 試作品・多品種小ロット生産から量産品まで幅広く対応

- 国内外のネットワークを活用した最適なソリューション提案

- 品質管理体制の徹底によるトラブルのない海外調達

こんなお悩みをお持ちの方はぜひご相談ください

- 材料選定でお困りの方

- コストダウンを実現したい方

- 工法変換を検討されている方

- 軽量化・品質向上を目指している方

- 納期短縮が必要な方

お困り事がございましたら、お気軽にお問い合わせ・ご相談ください。

まとめ:2025年、MIMがもたらす製造革新

金属粉末射出成形(MIM)は、複雑形状部品の製造において、高精度・低コスト・短納期を実現できる革新的な技術です。2025年現在、市場は着実に成長を続けており、新材料の開発や生産能力の拡大により、さらなる用途展開が期待されています。

環境対応やサステナビリティの観点からも、材料ロスが少なく効率的なMIMは、これからの製造業において重要な役割を果たすでしょう。

海外調達を活用することで、さらなるコストメリットと納期短縮が可能になります。MIM部品の調達でお困りの際は、ぜひ深江特殊鋼にご相談ください。