材料費・加工費のコストダウンに貢献します!

弊社での摩擦圧接事例をご紹介いたします!

摩擦圧接とは?また、摩擦圧接の導入によって得られるメリットについてご紹介しています。

製品事例に関しても分かりやすく記載しておりますので是非ご一読ください。

材料費・加工費共にコストダウンが可能な技術「摩擦圧接」

摩擦圧接とは金属同士を摩擦熱により軟化させ、同時に圧力を加えて接合する技術です。

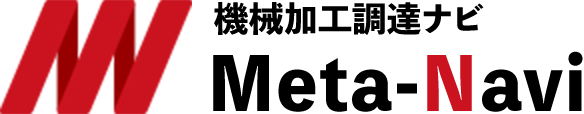

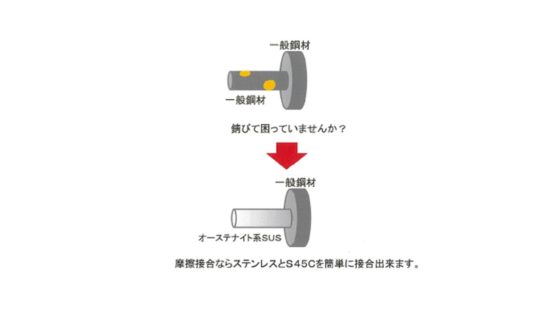

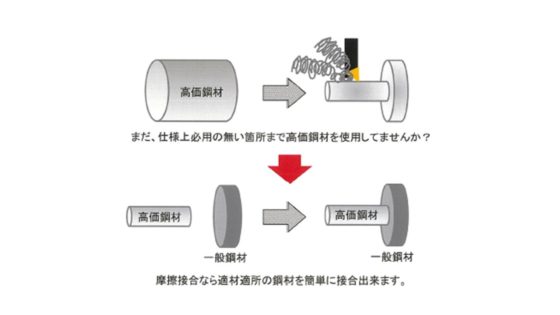

異種金属どうしの接合が可能で、全てを高額素材で製作する場合に比べ、

素材を適材適所使い分けることによりコストダウンすることが可能になります。

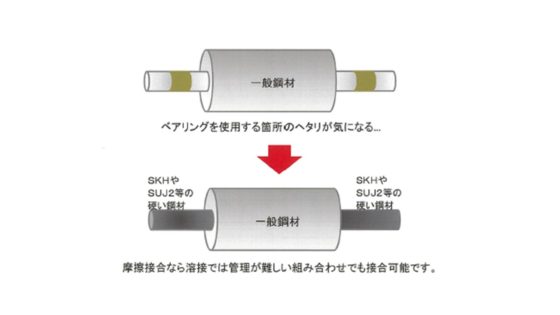

またフランジシャフトなど従来の丸棒削り出しや、鍛造、溶接加工から

摩擦圧接に変更することにより、材料費・加工費共にコストダウンが可能となります。

摩擦圧接導入のメリット

・棒材から削り出している場合 ➡ 素材・加工費用の低減、納期

・多品種で鍛造型が多く必要 ➡ 金型費用が不要、納期短縮

・高級材で不必要な所まで一体製作 ➡ 素材の使い分けで材料費削減

・溶接で前加工を施している場合 ➡ 溶接前加工費の削減、納期短縮(母材同等の強度)

・歯切りなど一体で加工すると割高な場合 ➡ 加工を施した物を接合可能

摩擦圧接の製品事例

こちらの写真は、摩擦圧接の製品事例になります。

・クロモリブデン鋼 ➡ギヤシャフト

・純銅+純アルミ ➡電子用端子

・一般構造用鋼 ➡長ネジ

・ステンレス鋼+純アルミ ➡超電導用冷媒ジョイント

・炭素鋼+ステンレス鋼 ➡ポンプシャフト

・炭素鋼+ステンレス鋼 ➡モーターシャフト

最後に

接合部強度についても固相(原子)拡散接合の為、基本的に母材と同様の強度が得られます。

弊社で素材調達→パートナー企業様で摩擦圧接→弊社で旋盤・ガンドリル加工などの対応が可能ですので、

ぜひ深江特殊鋼までお問い合わせください。