型彫放電加工とは?用途やメリット・デメリット等を解説!

型彫放電加工の基礎を徹底解説!

皆様は、型彫放電加工についてご存知でしょうか?

型彫放電加工とは、放電加工の1種であり、電極に電流を流し、ワークに繰り返し近づけることにより、電極の形状をワークに転写する加工方法です。今回は型彫放電加工の工程、用途、メリット・デメリットなどの基礎を徹底解説します!

型彫放電加工とは?

型彫放電加工(形彫放電加工)とは、放電加工の1種であり、電極に電流を流し、ワークに繰り返し近づけることにより、電極の形状をワークに転写する加工方法のことを指します。電極には導電性に優れた素材が用いられ、代表的なものとしては銅やグラファイトなどが用いられます。これらの素材は導電性に優れるのみならず、硬度が低いため電極の作成が比較的容易な素材となっております。

型彫放電加工の加工工程について

前述の通り、型彫放電加工は電極に電流を流し、繰り返し近付けることにより、電極の形状をワークに転写することによって、加工が行われます。放電する際には、火花が毎秒1,000~100,000回ほど発生し、これによって工作物が少しずつ溶かされます。また、加工の際に電極とワークが接触することは無く、間には0.005~1.0mmの隙間が空いています。この隙間は放電ギャップと呼ばれます。以上の加工は、加工液(水または油)の中で行われます。加工液は、放電により溶かされ飛び散った金属を、瞬間的に冷却することで、金属のワークへの付着を防ぎます。

型彫放電加工のメリットとデメリット

ここまで述べた通り、優れた特性を持つ型彫放電加工ですが、メリットだけでなく、当然デメリットも存在します。

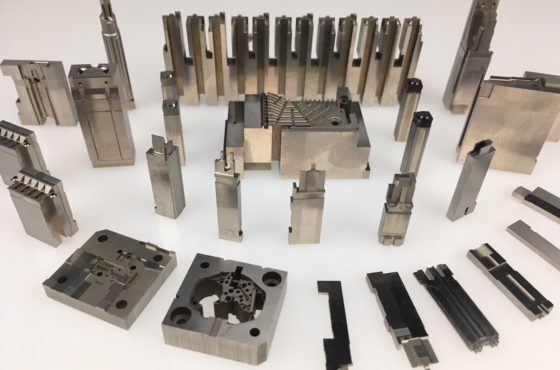

型彫放電加工の用途

型彫放電加工は硬度が高い素材に対しても、導電性があれば加工を行うことが可能なため、硬度が求められる部品、また切削では加工が難しい部品に用いられます。代表的な型彫放電加工の用途としては、金型が挙げられます。金型にはSUS420J2やSKD11などが用いられますが、硬度が高く切削加工では多くの工具を消耗してしまうため、型彫放電加工が適している場合が多々あります。

金型の他にも、スマートフォンなどの小型部品や航空機などの大型部品にも用いられることがあるため、その用途は幅広いものとなっております。

ワイヤーカット放電加工との違い

ワイヤーカット放電加工と型彫放電加工の違いとしては下記の通りです。

・ワークと同じ形状の電極を近づけて転写する(型彫放電加工)

・細いワイヤーのような形状の電極を近づけて、糸鋸のようにワークを切断する(ワイヤーカット放電加工)

この2つは用途も異なり、ワイヤーカット放電加工はプレス金型や刃先加工に用いられます。それぞれ違う加工方法であるため、どちらの方が優れているということは一概には言えません。ワイヤーカット放電加工については下記コラムで解説しておりますので、是非ご覧ください。

>>ワイヤーカット放電加工とは?メリット・デメリットも解説!

型彫放電加工でお困りの方はメタナビにお任せ!

メタナビを運営する深江特殊鋼では、300 社以上の加工パートナー企業様とネットワークを構築し、

全国 3,000 社を超えるお客様に機械加工製品の調達代行サービスを提供しております 。

社内設備だけでなく、パートナー様の設備を活かして、型彫放電加工を始めとする様々な加工方法に対応可能です。

また当社は材料の手配から加工、研磨、表面処理までの部品製作の一括対応に加え、

試作品の製作・多品種小ロット生産・量産品まで幅広く対応しています。

材料選定・コストダウン・工法変換・軽量化・品質向上・納期短縮のお困りごとに関しても、

当社の技術力でお応えいたします。

近年では加工協力パートナー様の募集も行っております。

営業活動について

・加工対応が忙しく、営業活動に十分な時間を割くことができない・・・

・マッチングサービスに登録しているが、更に営業活動を増やしたい・・・

・新型コロナウイルスの影響で営業活動に制限がある・・・

・受注業界や受注地域を拡大したい・・・

というお困りごとを解消するネットワークを構築しておりますので、

ご興味がありましたら、お気軽にご連絡ください。