焼入れ歪みにお困りではないですか?

- VAVE提案

VA/VEご提案!焼き入れ歪みにお困りではないですか?【レーザ焼き入れのオススメ】

レーザー焼入れによるVE/VA提案をご紹介!通常の高周波焼入れとの比較も解説しています!

鋼材熱処理における問題

鋼材熱処理における永遠のテーマは、以下に与えられたワークに対して希望の高度・機能性をキープしつつ処理による歪み・寸法影響をより小さくするかです。

日本国内でもたくさんの熱処理業者様が日々研究と努力を重ねられ、様々な熱処理やコーティング処理などを開発されてきました。今もこの問題と日々格闘し改善を重ねています。

そんな中で私たちのパートナー企業様が「レーザー焼入れ」に取組まれ、大きな成果を出しておられますので自信をもってご紹介いたします。

レーザー焼入れとは?

まずは、「レーザー焼入れ」とは何なのかについて解説をしていきます。

レーザー焼入れとはレーザ光をレンズを通し任意の形でピンポイントでワークに当て、加熱・《任意移動》させ自己冷却し硬化させる技術のことです。

通常の高周波焼き入れとの違い・メリット

なぜレーザー焼入れが優れいているのか、通常の高周波焼入れと比較をしながら解説していきます。以下にレーザー焼入れのメリットを記載します。

・コイルが不要になるためコイル製作時間が不要になり納期短縮に直結すること

・急冷ではなく自己冷却のため《冷却コストが実質ゼロ》、《割れが発生しにくい》こと

・不要な部分を焼かないで済むため熱影響が少なく、即ち変寸・歪みが《圧倒的に少ない》こと

そのため仕上げ加工がある場合でも取り代が極小で済む《仕上げコスト大幅削減》が可能になること

・ロボットティーチングによる焼き入れのため複雑形状対応可能で尚且つ短時間で施工可能かこと

・ソフトゾーンが大幅に減少すること

・光さえ届けば奥まった部分でも必要箇所のみの硬化ができること

デメリットは?

・焼き入れ深さが0.3~0.8㎜推奨のため1.1~5ミリ深さ用のものには向かないこと

《※ただし歪み・変寸極小=仕上げ代が少なくて済むため、硬化深さを浅くし仕上げコスト減の提案につながることも!図面変更頂いた例は多数!》

弊社事例

・大手カーメーカー様の3D形状金型部品の形状面に施工→従来は高周波焼き入れでしたが、

レーザ焼入れに変えたことにより、歪が極小に抑えられ仕上げ加工を不要にすることができ、

丸々コストダウンにつながりました。

・抜型の刃材→従来SKD11で真空焼き入れを行いまるごと焼いておられましたが、

実は硬度が必要なのは刃のエッジ部分のみだったため、

S45Cに材質ダウンしレーザ焼入れで必要部を焼くのみにとどめたことで

材料コストは8割ダウン、焼き入れコストも同じくと大幅なコスト低減につながりました。

レーザー焼入れ加工の製品事例紹介

事例①

製品名:S45Cシャフト

サイズ:φ250×500

特徴:硬度:HRC59 硬化層深さ:0.8mm

高周波熱処理の場合、特殊形状のためコイルの製作にコストと時間がかかっていたが、

レーザ焼入れだと熱処理コストのみで狙った部位のみ焼入れができる。

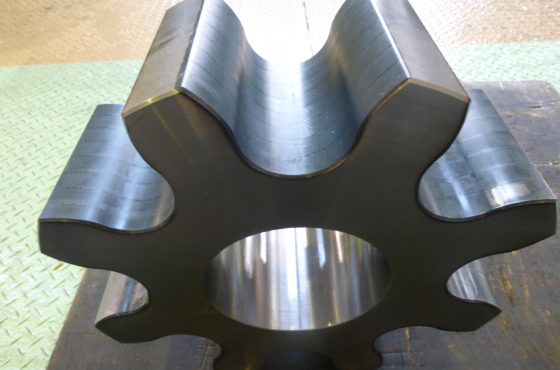

事例②

製品名:インターナルギヤ

サイズ:φ800程度

特徴:硬度:HRC60 硬化層深さ:0.5mm

PCD付近の歯面のみをレーザ焼入れ。

円筒歪を0.1mm以下にすることで、熱処理後の歯研工程を削減しコストダウンにつながった

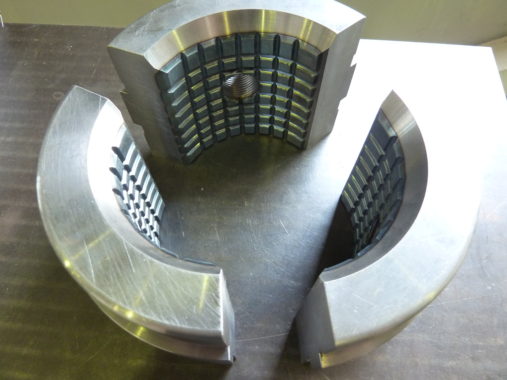

事例③

製品名:チャック爪

サイズ:φ300程度

特徴:硬度:HRC62 硬化層深さ:0.8mm

チャックの爪部分の把持製品と接触する部分のみのレーザ焼入れ。

レーザ焼入れを採用することにより、歪が軽減し後加工を軽減した。

最後に

深江特殊鋼に図面を丸投げいただければ材料~加工~レーザ高周波等一貫調達・管理・製作させて頂きます。

そしてお客様に寄り添いつつ、様々なVA/VEのご提案をさせて頂きます。