金属粉末射出成形(MIM)の優位性

- VAVE提案

- 三次元加工

- 非鉄金属

金属粉末射出成形(MIM)の優位性

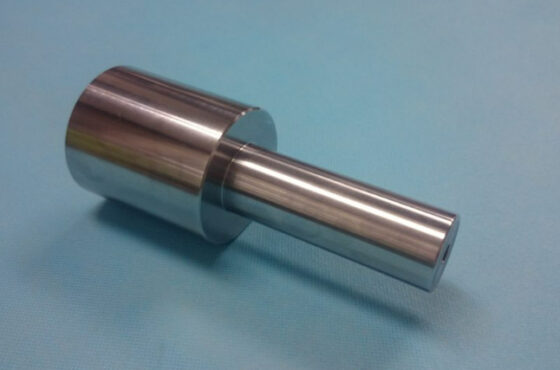

金属粉末射出成形(MIM)は、超硬金属・チタン・ステンレス・タングステンなどの切削加工が困難な、いわゆる難加工材と呼ばれる材料でも、材料ロスの発生が無く製作することができます。切削加工では素材を削る必要がありますが、金属粉末射出成形(MIM)であれば、切り粉が発生しないためその分材料効率が良いです。今回は、金属粉末射出成形(MIM)の複雑三次元形状など対応可能な内容を解説いたします。

金属粉末射出成形(MIM)とは

金属射出成形は、別名MIM(Metal Injection Molding)とも呼ばれ、プラスチック射出成形と金属粉末冶金の技術を応用して、複雑形状の金属部品をニアネットシェイプ(Near Net Shape)の状態で製造する技術のことを差します。10ミクロンレベルの微細な金属粉末を原料として、射出成形をするため、チタンやステンレスなど加工難易度が高い材料においても複雑形状に加工をすることができます。近年では自動車をはじめ、精密機械・電気機器・通信機器・医療機器の部品を製造する際に使用できる可能性があるということで、注目されている加工方法の1つであります。

金属粉末射出成形(MIM)の用途

金属粉末射出成形(MIM: Metal Injection Molding)は、その高い精度と複雑な形状を実現できる特性から、さまざまな分野で広く利用されています。以下に、MIMの用途例を紹介します。

● 医療機器:微細で複雑な形状が必要な医療機器の製造に広く使用されています。具体的には、外科用器具、インプラント、歯科用部品などがあります。高強度で耐食性に優れた材料を使用することで、厳しい衛生基準を満たすことができます。

●自動車部品:エンジン部品、燃料噴射システムの部品、トランスミッションコンポーネントなど、耐久性と精度が求められる部品の製造にMIMが利用されています。MIMによって製造された部品は、軽量かつ高強度であり、性能の向上に寄与します。

●電子機器:コネクタ、センサー部品、スマートフォンやタブレットの内部コンポーネントなど、微細で精密な部品の製造にMIMが使用されています。MIM技術により、小型で複雑な形状の部品を高精度で大量生産することが可能です。

●航空宇宙:軽量で高強度な部品が求められます。MIMは、エンジン部品、機体の構造部品、センサーハウジングなど、厳しい環境条件に耐える部品の製造に適しています。また、複雑な形状を一体成形できるため、組み立ての手間を削減し、信頼性を向上させます。

● 防衛産業:MIM技術は重要な役割を果たしています。通信装置の部品など、高い強度と信頼性が求められる用途に適しています。

金属粉末射出成形(MIM)の複雑三次元形状とは

金属粉末射出成形(MIM)における複雑三次元形状とは、単純な直線や平面ではなく、複数の曲面や角度が組み合わさった立体的な形状を指します。これらの形状は、高精度で微細なディテールを持ち、従来の製造方法では再現が難しいものが多いです。金属粉末射出成形(MIM)ではプラスチック射出成型品と同様な複雑三次元形状の表現が可能です。

以下に、具体的な複雑三次元形状の例を挙げて説明します。

1. ギヤ

ギヤは、複雑な歯形を持つ機械部品であり、高精度な製造が求められます。MIMプロセスを用いることで、ギヤの歯形を高精度で成形し、耐久性の高い部品を製造することが可能です。

2. 雄ネジ

雄ネジは、精密なネジ山を持つ部品です。MIMプロセスにより、ネジ山の細部まで高精度で成形することができ、強度と精度を兼ね備えた部品を製造できます。

3. フィン・スクリュー

フィン・スクリューは、複雑な曲面と直線が組み合わさった形状を持つ部品です。MIMプロセスを使用することで、これらの複雑な形状を一体成形し、後加工の手間を省くことができます。

4. 異形穴

異形穴は、特定の形状やサイズにカスタマイズされた穴です。MIMプロセスにより、これらの特殊な形状の穴を高精度で成形することが可能です。

5. 三次曲面

三次曲面は、複数の曲面が組み合わさった立体的な形状を指します。MIMプロセスを用いることで、これらの複雑な曲面を高精度で成形し、設計の自由度を高めることができます。

6. 微細形状

微細形状は、非常に小さなディテールや複雑な形状を持つ部品です。MIMプロセスにより、これらの微細な形状を高精度で再現することができ、電子機器や医療機器などの分野で広く利用されています。

これらの複雑三次元形状は、金属粉末射出成形の高い精度と柔軟性によって実現され、さまざまな産業分野で利用されています。高強度と高精度を両立するために、MIMプロセスは特に効果的です。

金属粉末射出成形(MIM)は焼結品に比べて機械的性質が良好

一般的な焼結品は密度が80%前後であるのに対し、金属射出成形(MIM)では95%以上の高密度を実現できます。この高密度により、MIM部品は機械的強度が高く、延性も一般的な溶製材と同等の特性を持ちます。例えば、金属射出成形で製造された部品は、焼結品に比べて破壊靭性が高く、衝撃や振動に対しても強い特性を示します。これにより、機械部品や工具、電子部品など、高い強度と耐久性が求められる用途において、非常に優れた性能を発揮します。また、MIMプロセスにより、複雑な形状を一体成形することで、部品の組み立てや後加工の手間を大幅に削減できるため、コスト効率も高まります。金属射出成形は、その高密度と機械的特性により、従来の製造方法では再現が難しい複雑な形状を高精度で製造することが可能です。

金属粉末射出成形(MIM)ならメタナビにお任せください

メタナビを運営する深江特殊鋼株式会社は、鋼材商社として全国規模の協力企業ネットワークを構築しております。そのためお客様の様々なご要望にお答えすることができます。材料の手配から加工、研磨、表面処理までの部品製作の一括対応に加え、試作品・多品種小ロット生産から量産品は当社にお任せ下さい。

材料選定・コストダウン・工法変換・軽量化・品質向上・納期短縮でお困り事がございましたら、お気軽にお問い合わせ・ご相談ください。