アルミニウム加工とは?高精度な加工を実現するためのポイントを解説

- 非鉄金属

非鉄金属 アルミニウム

非鉄金属は様々な種類に分けることができます。そこで今回はその1つであるアルミニウムに関した内容をご紹介させて頂きます。

>>「非鉄金属」に関するお問合せ・見積依頼はこちら

アルミニウム加工とは?基礎知識と主要な加工方法

アルミニウムは、その軽量性、優れた熱伝導性、高い導電性、良好な耐食性、そしてリサイクル性の高さから、現代の製造業において不可欠な素材の一つとして広く認知されております。航空宇宙分野から自動車産業、電子機器、建築材料、さらには日用品に至るまで、その用途は多岐にわたります。しかし、これらの製品特性を最大限に引き出すためには、アルミニウムの材質特性を深く理解し、目的に応じた適切な「アルミニウム加工」を施すことが極めて重要となります。本章では、まずアルミニウム加工の根幹となる基礎知識として、アルミニウム素材が持つ魅力と加工の意義、代表的なアルミニウム合金の種類とそれぞれの特性、そして主要なアルミニウムの加工方法とその用途について、専門的な視点から解説いたします。これらの情報を網羅的にご理解いただくことで、設計者の皆様がより適切な材料選定と加工方法の決定を行うための一助となれば幸いです。

アルミニウムの代表的な種類とそれぞれの特性

アルミニウムは純アルミニウムのまま使用されることは少なく、一般的には他の元素を添加したアルミニウム合金として利用されます。添加する元素の種類や量によって、機械的強度、耐食性、加工性などが大きく向上し、用途に応じた多様な特性を発揮します。ここでは、設計エンジニアが押さえておくべき代表的なアルミニウム合金とその特性について解説します。

-

A5052(Al-Mg系合金) A5052は、マグネシウム(Mg)を主要な添加元素とする5000系アルミニウム合金の代表格です。中程度の強度を持ちながら、優れた耐食性、特に海水に対する耐性が高いため、船舶部品や車両用部品、建築用材、さらには飲料缶など幅広い分野で使用されています。また、溶接性や成形加工性も良好ですが、切削加工においては構成刃先が生じやすく、切削条件の選定には注意が必要です。深穴加工などでは、穴の曲がりにも留意する必要があります。

-

A6061(Al-Mg-Si系合金) A6061は、マグネシウム(Mg)とケイ素(Si)を添加した6000系アルミニウム合金で、T6処理と呼ばれる熱処理(溶体化処理後、時効硬化)を施すことで高い強度を得られるのが特徴です。強度と耐食性のバランスに優れており、構造材として非常に人気があります。具体的な用途としては、自動車の足回り部品、航空機部品、陸上構造物、機械部品などが挙げられます。溶接性も良好ですが、溶接継手部では強度が低下する点に留意が必要です。

-

A7075(Al-Zn-Mg-Cu系合金) A7075は、亜鉛(Zn)、マグネシウム(Mg)、銅(Cu)を添加した7000系アルミニウム合金であり、アルミニウム合金の中でも最高の強度クラスを誇ります。超々ジュラルミンとも呼ばれ、特に航空機の構造部材やスポーツ用品など、軽量かつ高強度が要求される分野で不可欠な材料です。ただし、高い強度を持つ反面、耐食性や応力腐食割れに対する感受性が他のアルミ合金に比べて劣るため、使用環境や表面処理の選定には十分な検討が求められます。また、切削加工においては、高い剛性を持つ加工機と適切な工具選定が不可欠となります。

その他にも、切削性に優れたA2017(ジュラルミン)、耐食性と陽極酸化処理(アルマイト)後の発色性に優れるA6063、鋳造性に特化したAC4C(アルミダイカスト用合金)など、多種多様なアルミニウム合金が存在します。設計者は、製品に求められる機能、使用環境、コスト、そして加工方法を総合的に勘案し、最適な材質を選定する能力が求められます。

アルミニウム加工の主な種類と用途

アルミニウムおよびアルミニウム合金は、その優れた加工性を活かして様々な形状に成形されます。ここでは、代表的なアルミニウムの加工方法とその特徴、主な用途について概説します。

-

切削加工 旋盤、フライス盤、マシニングセンタなどの工作機械を用い、バイトやエンドミルといった切削工具を使用して材料を削り取り、所望の形状・寸法に仕上げる加工方法です。アルミニウムは比較的被削性が良好な材料ですが、前述の通り溶着しやすいため、工具材質の選定(超硬、PCDなど)や刃先形状の最適化、適切な切削油剤の使用が重要となります。高精度な部品製作に適しており、試作品から量産品まで幅広く用いられます。主な用途としては、エンジン部品、油圧機器部品、半導体製造装置部品、光学部品などが挙げられます。

-

板金加工 薄いアルミニウム板(シートメタル)に対して、せん断(抜き)、曲げ、絞り、溶接などの加工を施し、立体的な製品を作り上げる方法です。軽量な筐体やカバー、パネルなどを効率的に生産できます。自動車のボディパネル、家電製品の外装、建築用の内外装パネルなどが代表的な用途です。レーザー加工機やタレットパンチプレス、ブレーキプレスなどが用いられます。

-

押出加工 加熱したアルミニウムビレットを、所定の断面形状を持つ金型(ダイス)を通して押し出すことにより、長尺の複雑断面形状製品を連続的に成形する加工方法です。サッシやカーテンウォールといった建築用形材、ヒートシンク、車両構体などが主な用途です。金型コストはかかりますが、一度金型を製作すれば、同一断面の製品を効率良く大量生産できるメリットがあります。

-

鋳造・ダイカスト 溶解したアルミニウムを鋳型に流し込み、凝固させることで製品形状を得る加工方法です。鋳造には砂型鋳造、金型鋳造などがあり、ダイカストは精密な金型に高圧で溶湯を注入するもので、寸法精度の高い薄肉複雑形状品を大量生産するのに適しています。自動車のエンジンブロックやトランスミッションケース、各種ハウジング類などが主な製品です。

-

表面処理 アルミニウム製品の耐食性向上、耐摩耗性向上、美観付与などを目的に行われる加工です。代表的なものに陽極酸化処理(アルマイト)があり、アルミニウム表面に酸化皮膜を強制的に生成させます。その他、化成処理(アロジン処理など)、めっき、塗装などがあり、用途や要求特性に応じて適切な処理が選択されます。

これらの加工方法は単独で用いられることもあれば、複数の加工方法を組み合わせて最終製品が作られることも一般的です。製品の設計段階から、これらの加工方法の特性を理解し、最適なプロセスを選定することが、品質、コスト、納期を満たす上で不可欠と言えるでしょう。

アルミニウム加工で設計者が直面する課題と解決のポイント

前章では、アルミニウム素材の基本的な特性と多様な加工方法について概観いたしました。アルミニウムは優れた特性を持つ一方で、その物理的・機械的性質に起因する特有の加工上の難しさが存在します。特に設計エンジニアの皆様におかれましては、これらの課題を事前に理解し、対策を講じることが、高品質な部品を安定的に得るための鍵となります。本章では、アルミニウム加工において設計者が直面しやすい具体的な課題を掘り下げ、それらを克服するための技術的なポイントについて詳細に解説いたします。これらの知見は、より実現性の高い設計、そして後工程でのトラブルを未然に防ぐために不可欠なものとなるでしょう。

アルミニウム加工特有の難しさとは?

アルミニウムはその軽量性や加工性の良さから多くの利点がありますが、実際の加工現場ではいくつかの特有の課題に直面します。これらを理解しておくことは、設計段階での配慮や、加工業者との円滑なコミュニケーションに繋がります。

-

材質の柔らかさによる変形やバリの発生 アルミニウムは鉄鋼材料と比較して強度が低く、展延性に富むため、加工時に変形しやすいという特性があります。特に薄肉形状の部品や複雑な形状を持つ部品では、切削抵抗やクランプ圧によって意図しない歪みやねじれが生じることがあります。また、延性が高いために切削時にバリが発生しやすく、製品の精度や美観を損ねるだけでなく、後工程でのバリ取り作業に多大な工数を要する原因ともなります。

-

熱伝導率の高さと熱膨張による寸法精度への影響 アルミニウムは非常に熱伝導率が高い金属です。これはヒートシンクなどの用途では利点となりますが、加工時には切削熱がワーク全体に急速に伝わり、熱膨張を引き起こしやすいという課題に繋がります。加工中にワークが膨張し、加工後に冷却されることで収縮すると、目標とする寸法精度を達成することが困難になります。特に精密な公差が要求される部品においては、この熱影響をいかにコントロールするかが重要となります。

-

溶着のしやすさと工具への影響 アルミニウムは展延性に富み、化学的に活性であるため、切削工具の刃先にアルミニウムが付着・凝固する「溶着」が発生しやすい傾向があります。工具刃先に溶着が生じると、切れ味が著しく低下し、加工面のむしれや寸法不良、さらには工具の早期摩耗や破損を引き起こす原因となります。この現象は「構成刃先」とも呼ばれ、アルミニウム切削加工における最も一般的なトラブルの一つです。

-

合金種類による加工性の違いと選定の難しさ 前章で述べた通り、アルミニウムには多種多様な合金が存在し、添加される元素によってその機械的性質や被削性が大きく異なります。例えば、純アルミに近いものは柔らかく粘り気が強いため加工しにくい一方、銅(Cu)や亜鉛(Zn)を添加した高強度アルミ合金(例:A2000系、A7000系)は硬度が高いものの、工具摩耗が早くなる傾向があります。設計者は、部品に要求される強度や耐食性だけでなく、加工性も考慮した上で最適な合金を選定する必要があり、このバランスを見極めることが時に困難となる場合があります。

高品質なアルミニウム加工を実現するための重要な技術的ポイント

上記のアルミニウム加工特有の難しさを克服し、高品質な部品を得るためには、加工現場における様々な技術的ノウハウが求められます。設計エンジニアの皆様もこれらのポイントを理解することで、より加工に適した設計や、加工業者との建設的な議論が可能になります。

-

適切な工具選定(材質、刃形状、コーティング) アルミニウム加工においては、工具の選定が極めて重要です。溶着を防ぎ、良好な切りくず排出を促すためには、すくい角や逃げ角が大きい、シャープな刃先形状を持つ専用工具が推奨されます。工具材質としては、超硬合金のほか、刃先にダイヤモンドライクカーボン(DLC)コーティングやPCD(多結晶ダイヤモンド焼結体)を用いたものが、耐溶着性、耐摩耗性に優れ、長寿命化と高品質な加工面を実現します。

-

最適な切削条件(速度、送り、切り込み量)の設定 切削速度、送り量、切り込み量といった切削条件の最適化は、加工効率と加工品質の両立に不可欠です。アルミニウムは比較的高速での加工が可能ですが、合金の種類や加工内容(荒加工、仕上げ加工など)に応じて適切な条件を選定する必要があります。不適切な条件は、バリの増大、寸法精度の悪化、工具寿命の低下などを招きます。

-

効果的なクーラントの使用 クーラント(切削油剤)は、加工点の冷却、潤滑、切りくずの排出といった重要な役割を担います。アルミニウム加工では、特に溶着防止と冷却効果の高いクーラントの選定が重要です。非水溶性切削油や、エマルションタイプ、ソリューションタイプといった水溶性切削油が用いられますが、合金種や加工方法、環境負荷なども考慮して選定されます。十分な量を適切な箇所に供給することもポイントです。

-

治具設計の工夫と適切なワーク固定 ワークの変形を防ぎ、安定した加工を実現するためには、治具設計とワークのクランプ方法が非常に重要です。アルミニウムは柔らかいため、過度なクランプ力は変形を招きます。そのため、ワーク全体を均等に支持するような治具の設計や、加工箇所とクランプ位置の関係を最適化するなどの工夫が求められます。真空チャックや特殊なクランプシステムが用いられることもあります。

-

寸法精度を維持するための測定・検査体制 加工中の寸法変化を把握し、最終的な製品精度を保証するためには、適切な測定機器を用いた検査体制が不可欠です。加工機上での機内計測や、三次元測定機、形状測定器などを用いた中間検査・最終検査により、熱変形や工具摩耗による影響を早期に発見し、補正することが求められます。特に精密部品においては、恒温管理された検査室での測定が推奨されます。

これらの技術的ポイントは、アルミニウム加工における品質と効率を左右する基本的な要素です。設計段階からこれらの要素を考慮に入れることで、後工程での手戻りを減らし、トータルコストの削減にも繋がるでしょう。

非鉄金属の加工(アルミニウム)の事例・実績

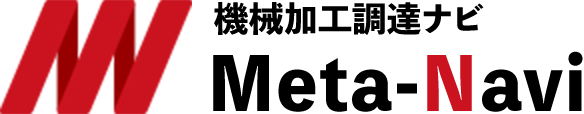

①造船関係のシリンダー

こちらは、造船関係に使用されるシリンダー部品です。材質はSACM645、外径φ240、長さ655mmの素材を旋盤にて外形加工後、BTA加工機にてφ92の穴を貫通加工を実施しました。

SACM645は「アルミニウムクロムモリブデン鋼」と呼ばれる鋼材です。一般的に窒化処理を実施し、耐摩耗性、耐食性を獲得して使用されます。

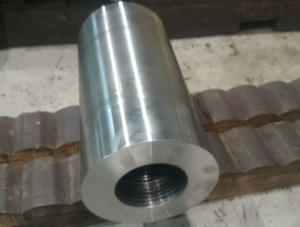

②船体部品のシリンダー

こちらは、船体部品に使用されるシリンダー部品です。材質はSACM645、外径はφ170、長さ420mmの素材を旋盤にて外形荒加工後、BTA加工機にてφ72の穴を貫通加工しました。

今回の材質であるSACM645は「機械構造用アルミニウムクロムモリブデン鋼」という種類で、毎度おなじみクロムモリブデン鋼にアルミニウム合金を添加したものです。熱処理法の一種に「窒化処理」というものがあり、鋼材の表面のみ硬化させ、耐摩耗性等を向上させる処理方法です。アルミニウムと窒素は結合させやすいため、窒化に適しており、窒化による表面硬化層が必要な部品にはSACM645が多く使用されます。

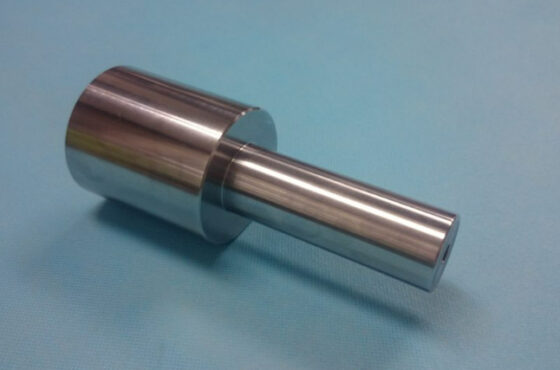

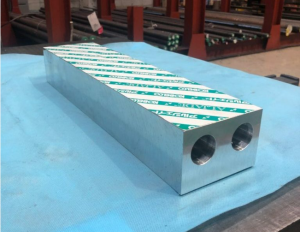

③金型の冷却ブロック

こちらはプラスチック金型で使用する金型冷却ブロックです。 材質がA5052、材料寸法が65mm*100mm*420mmのワークに穴径φ30のガンドリルを貫通加工しています。材質のA5052とは5000系のアルミ合金で、アルミニウムにマグネシウムを添加したものです。 耐食性や溶接性が良いのが特徴です。 強度はアルミニウム合金の中では中程度で、被削性も良いため機械加工がやりやすく、幅広い用途に使用されます。 ガンドリル加工においても被削性がよく、加工中の工具トラブルは発生しにくいですが、その反面穴の曲がりが発生しやすい材質です。そのため工具寿命や刃先研磨時の形状管理が非常に重要です。

非鉄金属の加工に関するよくある質問

Q.片側貫通は可能ですか?

A.基本的には両側貫通にて加工しておりますが孔径と長さによっては、片側貫通可能でございます。 詳細はお問い合わせにてご確認ください。

Q.どこまでの長さが加工可能ですか?

A.自動見積では2000mmまでですが、それ以上もケースによっては加工可能です。 詳しくは、お問い合わせください。

Q.孔径、孔の曲がりの公差はいくつ程度ですか?

A.孔径:±0.2~0.3程度 孔の曲がり:1mにつき1mm程度 ですが、小径の場合は曲がりが大きくなる場合があるため、別途お問い合わせにてご確認ください。

Q.加工面の面粗度はいくつ程度ですか?

A.標準では、Ra=25にて対応しております。

非鉄金属の加工をご検討の際は、メタナビにご相談ください!

非鉄金属の加工などにお困りの方は、メタナビにご相談ください。