高性能のホットスタンピング金型用鋼材をお探しの方はおられませんか??

- VAVE提案

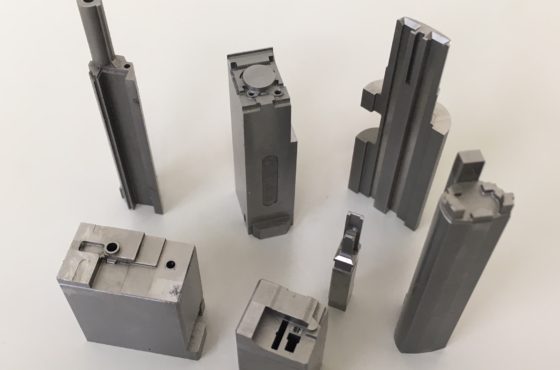

- 金型部品

従来よりも高性能のホットスタンピング(ホットスタンプ)金型用鋼材をお探しの方はおられませんか??

今回は、そのホットスタンピング金型に最適な鋼材である大同特殊鋼株式会社様の高性能ホットスタンピング金型用鋼材“DHA-HS1” (ディーエイチエー エイチエスワン)についてご紹介します。

昨今の自動車業界では、衝突安全性の向上と環境規制の強化による燃費向上を目的とした車体の軽量化を実現するため、超高張力鋼板(ハイテン材)などの軽量かつ高強度な素材が求められています。しかしながら超高張力鋼板は冷間プレスでの成形性の悪さや金型の寿命低下が問題となっています。

これらを解決するためにホットスタンピング(ホットスタンプ、ホットプレス)工法が開発され、トヨタ自動車をはじめとした国内外の自動車メーカーでの採用が急増しています。今回は、そのホットスタンピング金型に最適な鋼材である

大同特殊鋼株式会社様の高性能ホットスタンピング金型用鋼材“DHA-HS1” (ディーエイチエー エイチエスワン)についてご紹介します。

ホットスタンピング(ホットスタンプ)工法とは?

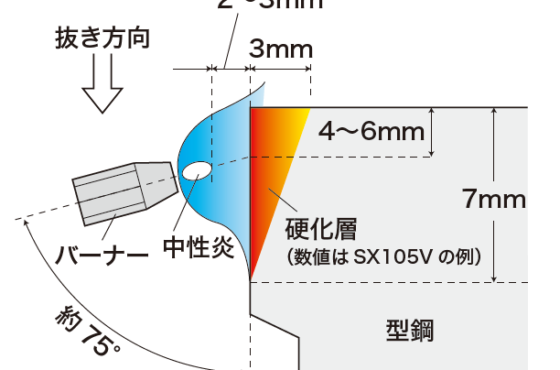

ホットスタンピング工法とは鋼板を約900℃に加熱し成形性を良くした状態でプレス加工を行い、同時に金型内で急冷し鋼板の焼入れを行うことで高強度の成形部材を得る方法です。金型を冷却するために、部品形状に沿う形で水冷孔が多数設定されていることが特徴です。

一般的には

鋼板の加熱 → プレス成形 → 型内焼入 → 成形完了

の工程にて行います。

(参考動画 トヨタ自動車株式会社YouTubeより)

鋼板の厚みを薄くしても通常の厚みの鋼板と同程度の強度が得られるため、より軽い部品を作ることが可能となります。一方でサイクルタイムが長く、生産性は高くありませんが、自動車メーカーはホットスタンピング工法によって生産された部品を積極的に採用し、1台の自動車に使用される割合は年々増加しています。

ホットスタンピング金型用の鋼材はSKD61が多く使用されています。鋼材を焼入れ焼き戻し処理した後、金型の長寿命化を目的として窒化やコーティングの処理を行い使用されます。

“DHA-HS1”はホットスタンピング金型用鋼材の問題点を解決する!

ホットスタンピング工法は通常の冷間プレス工法と違い、加熱と冷却の行程があるため、サイクルタイムが長くコストがかかり、生産性が低いことが課題となっています。また、冷却ムラがあった場合は強度不足になりやすいなどの問題も発生します。そのため加熱された鋼板を短時間で均一に冷却できる高熱伝導率の鋼材が求められています。

これらの問題点を解決するのが大同特殊鋼株式会社様が開発し、2019年4月より販売を開始したホットスタンピング金型用鋼材である“DHA-HS1”(ディーエイチエー エイチエスワン)です。熱伝導率が高いため、金型の冷却時間短縮と均一な冷却が可能です。

それによりサイクルタイムの短縮が実現し、生産性向上に寄与します。また、優れた耐摩耗性も兼ね備えており金型寿命の向上にも貢献します。ホットスタンピング工法を用いたプレス製品のトータルコストの低減に寄与します。

“DHA-HS1”の3つの特長

“DHA-HS1”は従来よりホットスタンピング金型に使用されてきたSKD61に比べ、3つの特長があります。

1.SKD61の約1.5倍の高熱伝導率

実用的な金型材料としては業界トップレベルの高熱伝導率「36W/m・K」を達成しました。これにより、820℃の鋼板を200℃まで冷却する時間が35%短縮します。さらに、ホットスタンピング工程の鋼板冷却(ダイクエンチング)時間を短縮しても金型温度は上がりにくく、サイクルタイムの短縮に貢献します。

2.SKD61よりも高硬度

従来SKD61の実用硬さ範囲は最高でも約HRC50程度ですが、“DHA- HS1”では広い焼戻し温度範囲でHRC54程度まで硬度を高めることが可能です。それにより従来よりも金型の摩耗量の減少を実現しています。また、PVD等の表面処理にも対応可能で、更なる金型の長寿命化が可能です。

3.SKD61の約10倍の高軟化抵抗

高温に加熱された鋼板と接触しても高い硬さを維持でき、ホットスタンピング中の硬度低下に伴う金型摩耗量も減少します。2の効果と併せ、金型摩耗量は4分の1に減少し、金型寿命が向上します。

(大同特殊鋼株式会社様サイトより引用)

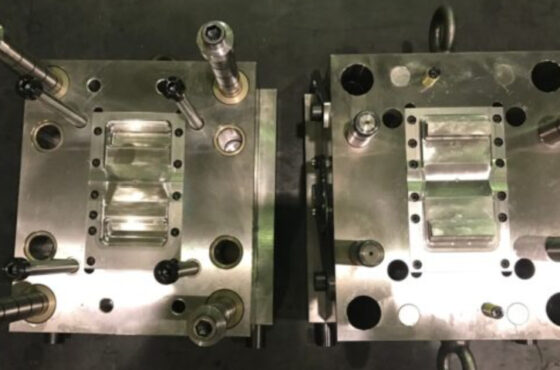

“DHA-HS1”の導入事例

大手自動車メーカーに部品を納入しているプレス部品メーカーであるA社様は、これまでホットスタンピング金型に様々なメーカーの鋼材を使用し、試作、製作を繰り返してきましたが、サイクルタイムの長さと金型の摩耗やメッキ凝着等による金型の損傷が課題となっていました。

そこで我々は、最近開発された大同特殊鋼株式会社様の“DHA-HS1”を提案させていただきました。この材料は高熱伝導率と高硬度を両立した従来にない鋼種となっています。業界トップレベルの高熱伝導率と、一般的に使用されるSKD61では不可能なHRC54の硬度が得られることにより、プレス下死点での保持時間の短縮と金型摩耗の抑制を実現しました。これによりサイクルタイムの短縮と金型のメンテナンス頻度の減少につながり、生産性向上の一助となっています。

“DHA-HS1”をお求めならMeta-Navi(メタナビ)にお任せ

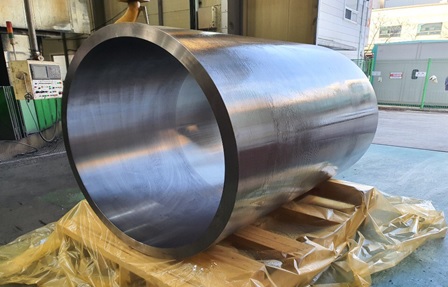

今回ご紹介した“DHA-HS1”に興味のある方はMeta-Navi(メタナビ)までお問い合わせください。黒皮材や6面フライス加工品の販売はもちろん、取付穴等の構造部加工、加工難易度の高い冷却用水管加工、製品面の3次元形状加工も、ホットスタンプ鋼材加工の専用設備やCAD/CAMを導入しているMeta-Navi(メタナビ)なら対応可能です。さらには熱処理や熱処理後の歪とり仕上げ加工もMeta-Navi(メタナビ)にて一貫対応可能です。